-

Leer Más

Leer MásCómo planificar la calibración anual de equipos

La calibración anual de equipos es una de las actividades más relevantes para garantizar la confiabilidad de las mediciones industriales, el cumplimiento normativo y la continuidad operativa. De cara a 2026, la planificación de este proceso requiere una visión estratégica que contemple tanto los avances tecnológicos como las exigencias crecientes de calidad, trazabilidad y eficiencia. Una correcta organización permite evitar desvíos en los procesos, reducir costos asociados a fallas y optimizar el uso de los recursos técnicos y humanos.

-

Leer Más

Leer MásFin de año en la industria: balance técnico de un año de trabajo

El cierre del año representa para la industria mucho más que una fecha en el calendario. Es un momento clave para analizar el recorrido productivo, revisar decisiones técnicas y evaluar cómo respondieron los procesos frente a los desafíos operativos, económicos y humanos. En los entornos industriales, donde cada ajuste tiene impacto directo en costos, calidad y eficiencia, el fin de año se convierte en una instancia estratégica de observación y aprendizaje.

-

Leer Más

Leer MásTendencias en la miniaturización de sensores industriales

La miniaturización de sensores industriales está transformando la manera en que las empresas monitorean, controlan y optimizan sus procesos. A medida que la tecnología avanza, los sensores se vuelven más pequeños, más precisos y más eficientes, permitiendo aplicaciones innovadoras en una amplia variedad de sectores. Desde la automatización de fábricas hasta la industria médica, los dispositivos compactos están facilitando la recolección de datos en tiempo real con menor consumo de energía y mayor confiabilidad.

-

Leer Más

Leer MásEl rol de la inteligencia artificial en la calibración de instrumentos

La calibración de instrumentos industriales es un proceso fundamental para garantizar la precisión en la medición de variables críticas como presión, temperatura, caudal y nivel. Tradicionalmente, este procedimiento ha dependido de intervenciones manuales y rutinas establecidas, lo que en ocasiones puede generar imprecisiones o tiempos de inactividad innecesarios. Sin embargo, con la incorporación de la inteligencia artificial (IA) en la instrumentación, la calibración está evolucionando hacia un enfoque más automatizado, eficiente y predictivo.

-

Leer Más

Leer MásMantenimiento de sensores en entornos hostiles

En la industria, los sensores juegan un papel fundamental en la supervisión y control de procesos. Sin embargo, en entornos hostiles, donde las condiciones son extremas debido a temperaturas elevadas, humedad, vibraciones o exposición a sustancias corrosivas, el mantenimiento adecuado de estos dispositivos se convierte en un reto clave para garantizar su precisión y prolongar su vida útil.

-

Leer Más

Leer MásEl impacto de la instrumentación en la industria del hidrógeno verde

La transición hacia fuentes de energía más limpias ha convertido al hidrógeno verde en un elemento clave para la sostenibilidad industrial. Producido a partir de la electrólisis del agua con electricidad proveniente de fuentes renovables, este combustible se perfila como una alternativa viable para descarbonizar sectores de alto consumo energético. Sin embargo, la implementación a gran escala de esta tecnología enfrenta diversos desafíos, en los cuales la instrumentación industrial juega un papel fundamental para garantizar eficiencia, seguridad y viabilidad económica.

-

Leer Más

Leer MásSensores inteligentes para la optimización del consumo energético industrial

En la industria moderna, la eficiencia energética ya no es solo un objetivo deseable, sino una necesidad estratégica. Reducir costos operativos, minimizar el impacto ambiental y cumplir con regulaciones cada vez más estrictas requiere una gestión inteligente del consumo de energía. En este contexto, la instrumentación avanzada y los sensores inteligentes han transformado la manera en que las empresas monitorean y optimizan sus recursos.

-

Leer Más

Leer MásCómo la automatización refuerza la seguridad en la industria

La automatización industrial no solo impacta en la sustitución de tareas humanas peligrosas, sino también en la forma en que se monitorean, previenen y resuelven los incidentes dentro de una planta. Los sistemas modernos basados en sensores inteligentes, conectividad y análisis de datos han abierto una nueva era en la seguridad laboral: la de la prevención proactiva.

-

Leer Más

Leer MásLa automatización industrial como aliado en la reducción de riesgos laborales

La automatización industrial ha dejado de ser solo una herramienta para aumentar la eficiencia y productividad, para convertirse en una estrategia clave en la protección de los trabajadores frente a riesgos ocupacionales. En sectores donde los entornos pueden representar un peligro constante, como la industria química, minera, metalúrgica o alimentaria, la incorporación de sistemas automatizados ha transformado significativamente la manera de abordar la seguridad laboral.

-

Leer Más

Leer MásOptimización de procesos con instrumentación avanzada

En el mundo industrial, la eficiencia es clave para reducir costos, aumentar la producción y mejorar la calidad de los productos. La instrumentación avanzada juega un papel fundamental en la optimización de procesos, proporcionando datos en tiempo real y permitiendo ajustes precisos que maximizan el rendimiento de la maquinaria y los sistemas de producción. Gracias a tecnologías cada vez más sofisticadas, las empresas pueden mejorar la toma de decisiones y anticiparse a fallos antes de que afecten la operatividad.

-

Leer Más

Leer MásCómo la calibración influye en la reducción de desperdicios industriales

Relación entre mediciones precisas y procesos sostenibles La calibración de instrumentos de medición es un pilar fundamental en la eficiencia de los procesos industriales. Cuando los dispositivos encargados de medir variables como presión, temperatura, caudal y nivel no están correctamente calibrados, las imprecisiones pueden generar un uso ineficiente de materias primas, aumentando el desperdicio y los costos operativos. La calibración precisa no solo mejora la calidad del producto final, sino que también contribuye a la sostenibilidad al minimizar los residuos generados durante la producción.

-

Leer Más

Leer MásSistemas de monitoreo en tiempo real

Ventajas de la supervisión continua de variables críticas en la producción En un entorno industrial cada vez más automatizado y competitivo, la supervisión en tiempo real de variables críticas se ha convertido en una necesidad clave para garantizar eficiencia y seguridad. Los sistemas de monitoreo continuo permiten a las empresas recopilar datos en tiempo real sobre factores como temperatura, presión, caudal y nivel, asegurando que los procesos se mantengan dentro de los parámetros establecidos y evitando fallas que podrían generar pérdidas económicas o riesgos operativos.

-

Leer Más

Leer MásReducción de costos operativos mediante la digitalización de la instrumentación

La digitalización de la instrumentación industrial ha emergido como una estrategia clave para reducir costos operativos y mejorar la eficiencia de los procesos productivos. Con la adopción de sensores inteligentes, software de monitoreo avanzado y análisis de datos en tiempo real, las empresas pueden optimizar la gestión de recursos, reducir desperdicios y minimizar tiempos de inactividad. La transición a la industria 4.0 no solo implica una mejora tecnológica, sino también un cambio en la forma en que las industrias gestionan su producción.

-

Leer Más

Leer MásMetrología: calidad y eficiencia en la medición

La metrología, como ciencia de la medición, juega un papel fundamental en el desarrollo y control de procesos industriales. Cada sector que depende de la precisión en sus operaciones requiere sistemas de medición confiables para garantizar calidad, seguridad y eficiencia. Desde la manufactura hasta la industria química, la correcta aplicación de técnicas metrológicas influye en la optimización de los recursos y la reducción de errores en la producción.

-

Leer Más

Leer MásLos principales peligros de trabajar en la instrumentación industrial

La instrumentación industrial es un campo esencial para garantizar el control y la optimización de los procesos en sectores como la manufactura, la energía y la petroquímica. Sin embargo, el trabajo con equipos de medición, sensores y sistemas de automatización conlleva una serie de riesgos que deben ser gestionados con medidas de seguridad adecuadas. Identificar los peligros más comunes y aplicar estrategias de mitigación es clave para proteger la integridad del personal y la continuidad operativa.

-

Leer Más

Leer MásLa importancia de la instrumentación industrial en la eficiencia y sostenibilidad

Cada 4 de marzo, el Día Mundial de la Ingeniería para el Desarrollo Sostenible pone en valor el papel fundamental de la ingeniería en la construcción de un futuro más eficiente y respetuoso con el medioambiente. En un mundo donde la sostenibilidad se ha convertido en una prioridad global, la aplicación de tecnologías avanzadas y soluciones innovadoras es clave para reducir el impacto ambiental de los procesos industriales. La instrumentación industrial, desempeña un papel esencial en esta transformación, proporcionando herramientas que permiten optimizar el uso de recursos, minimizar desperdicios y mejorar la eficiencia operativa en sectores estratégicos.

-

Leer Más

Leer MásLa flexibilización de las ciencias duras

Durante años, las ciencias duras han sido consideradas disciplinas rigurosas, fundamentadas en métodos estrictos y estructuras inamovibles. Matemáticas, física, química e ingeniería han sostenido su reputación de exactitud y precisión, distanciándose de las ciencias sociales y humanísticas, que históricamente han tenido un enfoque más interpretativo. Sin embargo, la evolución del conocimiento ha demostrado que la rigidez puede convertirse en una limitante y que la apertura a nuevos enfoques es clave para el desarrollo científico y tecnológico.

-

Leer Más

Leer MásGemelos digitales en la industria - Parte 2

Los avances tecnológicos están permitiendo que los gemelos digitales sean cada vez más accesibles para pequeñas y medianas empresas. Soluciones escalables y herramientas basadas en la nube están eliminando barreras de entrada, lo que significa que más organizaciones de todos los ámbitos pueden aprovechar esta poderosa tecnología para transformar sus operaciones.

-

Leer Más

Leer MásGemelos digitales en la industria

En la era de la transformación digital, los gemelos digitales han emergido como una de las tecnologías más prometedoras para la optimización de procesos, la mejora del diseño y la toma de decisiones en múltiples industrias. Esta tecnología consiste en la creación de una réplica virtual de un sistema físico, permitiendo a las empresas monitorear, analizar y optimizar su funcionamiento en tiempo real. Con aplicaciones que abarcan desde la manufactura hasta la medicina, los gemelos digitales están cambiando radicalmente la forma en que las organizaciones gestionan sus operaciones.

-

Leer Más

Leer MásInnovaciones en materiales industriales y sus aplicaciones en la manufactura

La evolución constante de los materiales industriales ha impulsado avances significativos en la manufactura, transformando procesos y mejorando tanto la calidad como la eficiencia de los productos finales. En las últimas décadas, el desarrollo de nuevos compuestos y tecnologías ha permitido a la industria adaptarse a demandas más exigentes, desde mayor durabilidad hasta una producción más sostenible. Estos materiales no solo abren puertas a aplicaciones innovadoras, sino que también redefinen los estándares de lo que es posible en términos de resistencia, ligereza y funcionalidad.

-

Leer Más

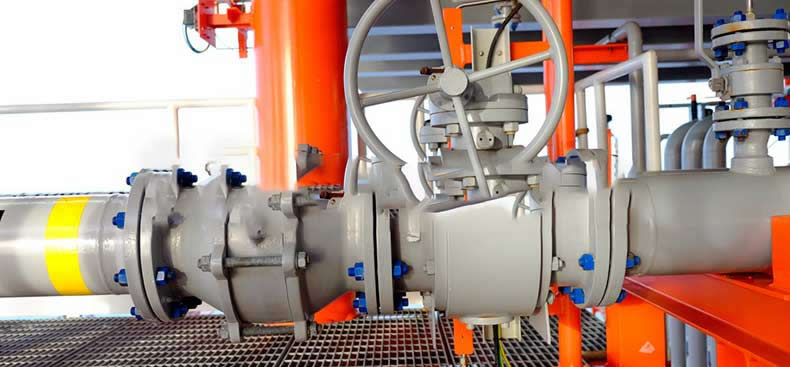

Leer MásDesafíos y soluciones en el mantenimiento de válvulas - Parte 2

Abordar de manera efectiva los desafíos del mantenimiento de válvulas puede significar una gran diferencia en la eficiencia operativa y la seguridad de las instalaciones industriales. Las soluciones incluyen la selección adecuada de válvulas, un mantenimiento regular, la correcta capacitación del personal y el uso de tecnología avanzada para la monitorización de condiciones. Con estos enfoques, las empresas pueden asegurarse de que sus sistemas de control de flujo sigan funcionando con fiabilidad y eficiencia, evitando costosos tiempos de inactividad.

-

Leer Más

Leer MásDesafíos y soluciones en el mantenimiento de válvulas

El mantenimiento de válvulas es una de las tareas más importantes dentro del mantenimiento industrial, ya que estas son responsables de controlar el flujo de fluidos en diversas aplicaciones. La correcta operación de las válvulas es esencial para mantener la eficiencia del sistema y evitar costos inesperados. Sin embargo, existen una serie de desafíos comunes que pueden afectar el desempeño de estas piezas críticas. Abordar estos problemas a tiempo puede hacer la diferencia entre una operación fluida y una parada costosa.

-

Leer Más

Leer MásVentajas y aplicaciones de la medición de caudal no invasiva en la industria moderna

La medición no invasiva ha transformado el panorama de la instrumentación industrial en los últimos años, gracias a su capacidad para optimizar procesos sin alterar los sistemas existentes. Esta tecnología, basada en principios como el ultrasonido y los métodos electromagnéticos, permite calcular el flujo de líquidos y gases desde el exterior de las tuberías, lo que ha traído consigo múltiples beneficios y aplicaciones en diversos sectores industriales.

-

Leer Más

Leer MásHerramientas para una calibración precisa

En el mundo industrial, la precisión en las mediciones es fundamental para garantizar la eficiencia operativa y evitar errores que puedan impactar en la calidad de los procesos. La calibración de los instrumentos, por tanto, se convierte en un paso crítico para mantener un control riguroso sobre las variables esenciales, como temperatura, presión o flujo. A medida que los entornos industriales se vuelven más exigentes y los estándares de calidad más estrictos, las herramientas para la calibración han evolucionado significativamente, ofreciendo soluciones más avanzadas y eficientes.

-

Leer Más

Leer MásEl futuro de la instrumentación industrial

La instrumentación industrial ha sido, durante décadas, uno de los pilares fundamentales en la evolución de diversos sectores productivos. Desde la industria petroquímica hasta la industria alimentaria, el control preciso de las variables operativas ha permitido aumentar la eficiencia, reducir costes y mejorar la seguridad. Sin embargo, el futuro se presenta con nuevos desafíos y oportunidades impulsado por los avances tecnológicos, los cambios en las regulaciones ambientales y la transformación digital. A continuación, exploraremos algunas de las predicciones y tendencias más destacadas para los próximos años en el campo de la instrumentación industrial.

-

Leer Más

Leer MásEl impacto de la instrumentación en la industria del biodiésel

La creciente demanda de energías renovables ha colocado al biodiésel en el centro de atención como una alternativa sostenible a los combustibles fósiles. La producción de estos combustibles implica un proceso complejo que requiere precisión y control en cada etapa, desde la materia prima hasta el producto final. Aquí es donde la instrumentación industrial juega un papel vital, no solo para garantizar la eficiencia del proceso, sino también para mejorar su sostenibilidad.

-

Leer Más

Leer MásConsejos y mejores prácticas para el mantenimiento de actuadores

Los actuadores son componentes cruciales en muchos sistemas industriales, ya que convierten energía en movimiento mecánico, facilitando el funcionamiento de maquinaria y procesos. Sin embargo, como cualquier componente, requieren mantenimiento regular para asegurar su rendimiento óptimo y prolongar su vida útil. El mantenimiento y la reparación de estos dispositivos son esenciales no solo para evitar averías costosas, sino también para garantizar la eficiencia y seguridad operativa.

-

Leer Más

Leer MásConsultoría en instrumentación - Parte 2

En la segunda parte de nuestra exploración sobre consultoría en instrumentación industrial, profundizaremos en aspectos clave que van más allá de la implementación de sistemas. Esta sección abordará la importancia de la capacitación del personal, el análisis de datos para la toma de decisiones informadas, la gestión de proyectos complejos y la adaptación a nuevas normativas. Además, discutiremos cómo los consultores pueden ayudar a reducir costos operativos, desarrollar estrategias personalizadas, evaluar riesgos, y fomentar la innovación continua para mantener la competitividad en un entorno industrial en constante cambio.

-

Leer Más

Leer MásConsultoría en instrumentación: ¿Cuándo y por qué es necesaria?

En la industria moderna, la instrumentación desempeña un papel crucial en la optimización de procesos y la mejora de la eficiencia operativa. Sin embargo, a pesar de su importancia, muchas empresas no aprovechan al máximo sus sistemas de instrumentación debido a la falta de conocimiento especializado o recursos internos. Aquí es donde la consultoría en instrumentación se convierte en una herramienta valiosa. Este artículo explora cuándo y por qué es necesaria la consultoría en este ámbito, y cómo puede marcar una diferencia significativa en la eficiencia operativa de una empresa.

-

Leer Más

Leer MásImportancia de la formación continua - Parte 2

En un entorno laboral dinámico y en constante evolución, la formación continua se erige como un pilar esencial para los profesionales que desean mantener su competitividad y relevancia. Esta segunda parte de nuestro análisis sobre la importancia de la formación continua explora cómo la educación constante y la adquisición de nuevas habilidades no solo benefician a los trabajadores individualmente, sino que también fortalecen la capacidad de las empresas para cumplir con normativas estrictas, impulsar la innovación y fomentar un entorno laboral motivador y productivo. Acompáñanos mientras desglosamos los aspectos clave que hacen de la formación continua una inversión indispensable para el éxito profesional y empresarial.

-

Leer Más

Leer MásImportancia de la formación continua - Parte 1

En un mundo en constante evolución tecnológica, la formación continua se ha convertido en un pilar esencial para los profesionales de la instrumentación industrial. Este campo, caracterizado por la alta precisión y el avance constante de las tecnologías, requiere de un aprendizaje continuo para mantenerse al día y garantizar que los procesos industriales se ejecuten con la máxima eficiencia y seguridad. La formación constante no solo mejora las habilidades individuales, sino que también impulsa el desarrollo de toda la industria. A continuación, se explora la importancia de la formación continua y cómo impacta positivamente en diversos aspectos del ámbito industrial.

-

Leer Más

Leer MásInstrumentación industrial en la industria química

La instrumentación industrial desempeña un papel crucial en la industria química, donde la precisión, la seguridad y la eficiencia son aspectos fundamentales para el éxito operativo. Los avances en esta área han permitido mejorar significativamente el control de procesos, la monitorización y la automatización, lo que ha resultado en plantas químicas más seguras y productivas. A continuación, se exploran las principales aplicaciones de la instrumentación en este sector y cómo contribuyen a garantizar la seguridad y la eficiencia.

-

Leer Más

Leer MásGestión eficiente de activos en la instrumentación industrial

En el mundo de la instrumentación industrial, donde la eficiencia y la fiabilidad son cruciales, la gestión de activos juega un papel fundamental en la optimización del ciclo de vida de los equipos. Desde la adquisición hasta la disposición final, cada etapa del ciclo de vida de un activo debe ser gestionada de manera eficaz para garantizar su máximo rendimiento y valor. En esta nota, exploraremos la importancia de la gestión de activos en la instrumentación industrial y cómo puede ayudar a optimizar el funcionamiento de las instalaciones y procesos industriales.

-

Leer Más

Leer MásLa importancia de la normativa IRAM en las industrias

En el vasto mundo industrial, donde la calidad y la seguridad son fundamentales, las normativas juegan un papel crucial en el establecimiento de estándares y prácticas que aseguran el buen funcionamiento de los procesos y la protección de las personas y el medio ambiente. Una de las normativas más importantes en argentina es la normativa IRAM, que abarca una amplia gama de estándares técnicos y de calidad en diversos sectores industriales. En esta nota, exploraremos qué son las normativas IRAM, cómo se obtienen y su importancia en las industrias.

-

Leer Más

Leer MásDesarrollo de soluciones a medida en instrumentación industrial

En el vertiginoso mundo de la instrumentación industrial, donde la eficiencia y la precisión son clave, las soluciones a medida están emergiendo como un enfoque innovador para abordar desafíos específicos y optimizar los procesos. Estas soluciones, diseñadas y adaptadas para satisfacer las necesidades únicas de cada cliente y aplicación, están transformando la forma en que se utiliza la tecnología en entornos industriales. En esta nota, exploraremos cómo se desarrollan y aplican estas soluciones a medida en la instrumentación industrial, y cómo están ayudando a impulsar la eficiencia y la productividad en una variedad de sectores.

-

Leer Más

Leer MásTrazando el camino de la seguridad en la instrumentación industrial

En la industria de la instrumentación, la seguridad y el cumplimiento normativo son aspectos críticos que no pueden pasarse por alto. En un entorno donde la precisión y la fiabilidad son fundamentales, garantizar la seguridad de los trabajadores y el cumplimiento de las regulaciones es una prioridad absoluta. En esta nota, exploraremos las principales preocupaciones en materia de seguridad y normativas en la instrumentación industrial, así como las mejores prácticas para abordarlas de manera efectiva.

-

Leer Más

Leer MásCómo afectan los feriados a la industria

Los días feriados, tanto regulares como los conocidos como "feriados puente", tienen un impacto significativo en la industria. Para muchos días de descansos, para otros días de paga doble. Estos feriados nacionales pueden afectar diversos aspectos económicos, operativos y emocionales dentro de las empresas, así como su relación con proveedores y clientes.

-

Leer Más

Leer MásLos talleres móviles: soluciones prácticas para diversos sectores industriales

En la búsqueda constante de mejorar la eficiencia y la comodidad para los clientes, muchas industrias líderes han adoptado la innovadora estrategia de implementar talleres móviles. Estos talleres móviles, también conocidos como unidades de servicio móvil, han emergido como una solución práctica para atender las necesidades de mantenimiento y reparación en una variedad de sectores industriales. En este artículo, exploraremos los rubros de la industria donde estos talleres son más útiles, mencionaremos algunos ejemplos de talleres móviles de grandes industrias y describiremos sus características, funciones y beneficios.

-

Leer Más

Leer MásManuales de procedimientos: pilares de la eficiencia organizacional

Los manuales de procedimientos son documentos fundamentales en el entramado organizacional, delineando procesos, responsabilidades y prácticas. En este artículo, exploraremos quiénes los crean, cómo son estructurados, su propósito y sus utilidades.

-

Leer Más

Leer MásQué son las normas ISO, para qué sirven y cómo se obtienen

En el complejo mundo de la industria y los negocios, la implementación de estándares de calidad es esencial para garantizar la eficiencia, la seguridad y la confiabilidad. En este contexto, las normas ISO, desarrolladas por la organización internacional de normalización, desempeñan un papel fundamental.

-

Leer Más

Leer MásHerramientas de simulación en instrumentación

En el dinámico mundo de la instrumentación industrial, donde la precisión y la eficiencia son imperativos, la utilización de herramientas de simulación se ha vuelto indispensable. Estas herramientas ofrecen un terreno virtual donde diseñadores e ingenieros pueden probar y perfeccionar sistemas antes de que se materialicen en el mundo físico.

-

Leer Más

Leer MásDeberes empresariales al cierre del año

Al acercarnos al final del año, las empresas se sumergen en una serie de deberes ineludibles que van más allá de la mera celebración de las festividades. Este periodo marca un momento crucial en el cual las organizaciones deben abordar aspectos clave, desde las obligaciones fiscales hasta la evaluación de metas y el cierre de balances. Examinemos a fondo estos deberes empresariales fundamentales.

-

Leer Más

Leer MásCreando un ambiente festivo en la industria: magia de navidad para empleados y clientes

La temporada navideña trae consigo una oportunidad única para infundir un espíritu festivo en los lugares de trabajo industriales. Más allá de las máquinas y las operaciones, crear un ambiente cálido y festivo puede fortalecer los lazos entre los empleados y fomentar relaciones sólidas con los clientes. Aquí exploramos estrategias prácticas para generar calidez navideña en el entorno industrial.

-

Leer Más

Leer MásEstrategias de mantenimiento en la industria: más allá del preventivo y predictivo

En el mundo industrial, la eficiencia y la confiabilidad de las operaciones son fundamentales. Para garantizar que los equipos y sistemas funcionen de manera óptima, las estrategias de mantenimiento son esenciales. Más allá de los enfoques tradicionales preventivos y predictivos, existen diversas estrategias que pueden adaptarse para mejorar la eficiencia en distintas industrias.

-

Leer Más

Leer MásDesmitificando el efecto de la automatización en el empleo

La automatización industrial es un tema que a menudo suscita preocupaciones sobre la pérdida de empleo. Sin embargo, la realidad es mucho más compleja. Desmitificaremos la creencia de que la automatización conlleva inevitablemente la destrucción de empleos y destacaremos cómo puede mejorar las condiciones laborales y la productividad en la industria.

-

Leer Más

Leer MásGestión de datos en la industria: el rol fundamental del big data

En la era digital actual, la cantidad de datos generados por la industria es inmensa. Estos datos contienen información valiosa que, si se gestiona de manera inteligente, puede mejorar significativamente la toma de decisiones y la eficiencia en la industria. En este artículo, exploraremos el papel fundamental del Big Data en la gestión de datos industriales y cómo esta tecnología está transformando la forma en que operan las organizaciones.

-

Leer Más

Leer MásEl papel de la cultura de la innovación en la industria

Los avances tecnológicos, las cambiantes demandas del mercado y las crecientes expectativas de los consumidores están remodelando continuamente el panorama empresarial. Como resultado, las organizaciones deben ser ágiles y estar dispuestas a adaptarse constantemente para mantenerse competitivas.

-

Leer Más

Leer MásCasos de éxito en la medición de caudal no invasivo

La medición de caudal no invasivo ha revolucionado la forma en que las industrias gestionan y controlan el flujo de líquidos y gases en sus procesos. A través de tecnologías avanzadas, esta técnica ha demostrado su eficacia en una variedad de aplicaciones industriales. Vamos a examinar varios casos de éxito que resaltan cómo la medición de caudal no invasivo ha mejorado la eficiencia, la seguridad y la calidad en diferentes sectores.

-

Leer Más

Leer MásAplicaciones de la medición de caudal no invasivo en la industria

La medición de caudal es una parte crítica de muchas operaciones industriales. Tradicionalmente, esta medición se realizaba mediante dispositivos invasivos que requerían la interrupción de los procesos para instalar sensores en las tuberías. Sin embargo, en la era actual de la tecnología, la medición de caudal no invasivo ha emergido como una alternativa eficiente y efectiva.

-

Leer Más

Leer MásActuadores y posicionadores: claves para un control preciso

En el vasto mundo de la instrumentación industrial, donde la eficiencia y la precisión son fundamentales, los términos "actuadores" y "posicionadores" son esenciales. Estos componentes son vitales para lograr un control preciso y confiable en los sistemas industriales, permitiendo una gestión fluida de procesos que abarcan desde la producción hasta el transporte de fluidos.

-

Leer Más

Leer MásIndustrial Internet of Things (IIoT), y su revolución en la industria

En la era actual de la tecnología y la conectividad, el Internet de las cosas (IoT) ha desempeñado un papel fundamental en la transformación de la forma en que interactuamos con los dispositivos y el mundo que nos rodea. Sin embargo, el alcance del IoT no se limita únicamente a la vida cotidiana, sino que también ha trascendido a los entornos industriales, dando lugar al "Industrial Internet of Things" (IIoT), o Internet de las cosas industriales en español. Exploraremos qué es el IIoT, cómo nació esta tecnología, qué incluye y cuáles son sus principales aplicaciones en la industria.

-

Leer Más

Leer MásTendencias en instrumentación industrial: tecnologías emergentes y su impacto en la optimización de procesos

En el ámbito de la instrumentación industrial, el avance constante de la tecnología ha revolucionado la forma en que se monitorean y controlan los procesos industriales. Nuevas tecnologías emergentes han surgido, ofreciendo soluciones innovadoras que optimizan la eficiencia, la confiabilidad y la productividad en diferentes sectores industriales. Aquí van algunas de las tendencias más destacadas en la instrumentación industrial y analizaremos su impacto en la optimización de procesos.

-

Leer Más

Leer MásEmpresas de Instrumentación Industrial: Confianza en la Medición y Control

En el ámbito industrial, contar con instrumentación precisa y confiable es crucial para garantizar la eficiencia, la seguridad y la calidad en los procesos. Es aquí donde las empresas de instrumentación industrial desempeñan un papel fundamental.

-

Leer Más

Leer MásInstrumentos y válvulas industriales para un trabajo ambientalmente responsable

En la actualidad, la conciencia sobre la importancia de proteger el medio ambiente ha aumentado considerablemente. Las industrias de todo el mundo se esfuerzan por encontrar soluciones sostenibles que minimicen su impacto en el entorno. Uno de los aspectos clave para lograrlo es la utilización de instrumentos y válvulas industriales adecuados que garanticen un trabajo eficiente y seguro, sin comprometer la calidad ambiental. Algunos de estos instrumentos y válvulas desempeñan un papel fundamental en la protección del medio ambiente.

-

Leer Más

Leer MásLa importante de la consultoría en Mantenimiento Industrial

El mantenimiento industrial es una función vital en cualquier empresa que depende de maquinaria, equipos y sistemas para su producción y operaciones. La eficiencia y confiabilidad de estos activos son fundamentales para el éxito y la rentabilidad. En este contexto, la consultoría en mantenimiento industrial juega un papel crucial al brindar conocimientos especializados y estratégicos para optimizar los procesos de mantenimiento.

-

Leer Más

Leer MásLos problemas de no almorzar adecuadamente en los trabajos

En la sociedad actual, muchas personas optan por trabajar durante su hora de almuerzo en lugar de tomarse un tiempo para desconectar y descansar. Si bien puede parecer una forma eficiente de aprovechar el tiempo, trabajar durante el almuerzo puede tener varias desventajas. En este artículo, se explorarán las desventajas de para almorzar trabajando y algunas formas en que se puede evitar esta práctica.

-

Leer Más

Leer MásLos espacios verdes en las distintas industrias

Está comprobado que son cada vez más las industrias que están incorporando espacios verdes en sus instalaciones. Los beneficios de estos espacios son numerosos, y las empresas están descubriendo que la inversión en áreas verdes puede ser una forma efectiva de mejorar la calidad de vida de los empleados, aumentar la productividad y mejorar la imagen de marca. A continuación, se presentan algunos ejemplos de cómo las diferentes industrias están incorporando espacios verdes en sus instalaciones.

-

Leer Más

Leer MásCapacitación para empleados que trabajan con instrumentos de medición y control

La precisión y fiabilidad de los instrumentos de medición y control son esenciales para garantizar la calidad de los productos y servicios ofrecidos por las empresas en diferentes industrias. Para lograr esto, es crucial contar con capacitación constante para que los empleados puedan manejar y mantener adecuadamente los instrumentos de medición y control.

-

Leer Más

Leer MásProtocolo de Kioto, segundo periodo

El segundo periodo comenzó en 2013, con la Enmienda de Doha como extensión al Protocolo de Kioto, contemplado hasta el 31 de diciembre de 2020. En esta segunda fase, los países asumieron el compromiso de reducir al menos un 18% de las emisiones de gases de efecto invernadero teniendo, igualmente, el año 1990 como referencia.

-

Leer Más

Leer MásProtocolo de Kioto

Todo empezó en 1972, con la cumbre de la Tierra de Estocolmo, en la que se plantearon temas como la contaminación transfronteriza o la degradación ambiental. 179 países participaron de esta Cumbre. Más tarde, concretamente en 1979, en la llamada Conferencia Global del Clima celebrada en la ciudad de Ginebra, se asumió el cambio climático como un problema real, grave y que requería una investigación a fondo.

-

Leer Más

Leer MásInstrumentación Industrial

Para el funcionamiento eficiente de una industria es necesaria la aplicación de instrumentos que nos faciliten los procesos y nos garanticen buena producción. En este sentido, la instrumentación industrial es uno de los elementos más importante en una empresa. Es el conjunto de instrumentos eléctricos de medición y control que están conectados para medir, analizar y controlar aspectos físicos de tipo eléctrico y no eléctrico. Son utilizados para realizar diferentes actividades y funciones dentro de un proceso que se lleve a cabo en una empresa. La instrumentación industrial considera variables, y mide, convierte y registra las mismas para asegurar procesos.

-

Leer Más

Leer MásActuadores de válvulas

Los actuadores son elemento muy importante en el sector industrial, ya que son los que ayudan a realizar movimientos físicos convirtiendo la energía, por lo general, eléctrica, neumática o hidráulica, en fuerza mecánica. Podemos decir que es el componente necesario para que cualquier máquina permita el movimiento. Para explicarlo más claramente podemos utilizar una analogía con el proceso de funcionamiento del cuerpo humano. Al igual que los músculos de un cuerpo permiten convertir la energía en alguna forma de movimiento, como el movimiento de los brazos o las piernas, los actuadores funcionan en una máquina para realizar una acción mecánica.

-

Leer Más

Leer MásManómetros, usos y tipos

Técnicamente el manómetro es el instrumento que se encarga de medir la presión de fluidos o gases contenidos en recipientes cerrados, generalmente determinando la diferencia de la presión entre el fluido y la presión local atmosférica. El manómetro utiliza el principio de equilibrio hidrostático (líquido estacionario) en el que la presión se mide por la altura del líquido que soportará. Podemos decir que se trata de una válvula que sirve para medir la presión de algún líquido o gas. Generalmente son aparatos analógicos que tienen forma circular y que posee un puntero el cual indica de forma mecánica el valor de la presión.

-

Leer Más

Leer MásLas válvulas en la industria alimentaria

Ya sabemos la importancia que tienen los alimentos para los seres vivos. A grandes rasgos podemos decir que los alimentos son productos consumidos a gran escala y constituyen la fuente de alimentación de millones de personas. Se trata de productos con una determinada vida útil, entre los que es posible encontrar lácteos, embutidos, aceites, grasas y líquidos de otras características como aguas saborizadas, gaseosas y bebidas alcohólicas.

-

Leer Más

Leer MásTendencias de la Economía Verde. Parte II

Economía colaborativa La economía colaborativa está ligada a la economía circular y se basa en prestar, alquilar, comprar o vender productos en función de necesidades específicas y no tanto para obtener beneficios económicos. Algunos ejemplos podrían ser empresas como Airbnb, Uber, BlaBlaCar…

-

Leer Más

Leer MásTendencias de la economía verde. Parte 1

Ya hemos hablado de la Economía Verde, aquella que intenta levar adelante una economía exitosa cuidando los recursos naturales del planeta. Este tipo de economía, tiene 10 tendencias principales.

-

Leer Más

Leer MásEconomía en colores: Economía verde

En la Conferencia de las Naciones Unidas sobre el Desarrollo Sostenible (Rio+20), la Economía Verde fue reconocida como una herramienta para lograr un desarrollo sostenible social, económico y ambiental. El Programa de la ONU para el Medio Ambiente (PNUMA) ha definido Economía Verde como "aquella economía que resulta en un mejor bienestar humano y equidad social, reduciendo significativamente los riesgos ambientales y las escaseces ecológicas". En su expresión más simple, una Economía Verde puede ser considerada como una que es baja en carbono, eficiente en recursos y socialmente inclusiva. Es también conocida como economía ecológica y surge como respuesta para luchar contra el cambio climático, reducir las emisiones de efecto invernadero y fomentar un desarrollo sostenible.

-

Leer Más

Leer MásEconomía en colores: La economía amarilla

La economía es una ciencia social y puede ser analizada por sectores, una opción es por colores, se hace esta división tomando en cuenta los elementos comunes de cada sector observando los productos que se obtienen en cada área o actividad realizada. Así tenemos la economía verde, la azul, y amarilla entre otras.

-

Leer Más

Leer Más¿Cómo hacer el mantenimiento preventivo?

El mantenimiento preventivo es el destinado a la conservación de equipos o instalaciones mediante la realización de revisión y limpieza que garanticen su buen funcionamiento y fiabilidad y se realiza en equipos que se encuentren en normal actividad. Para realizar labores de mantenimiento preventivo de calidad, debemos partir de un plan de mantenimiento eficaz y apoyarnos de herramientas que nos faciliten el día a día en la gestión de los mismos. Lo que se recomienda normalmente es cumplir con una serie de pasos para realizar un mantenimiento preventivo:

-

Leer Más

Leer MásAutomatización de la industria: Instrumentos de medición y control

En el mundo existe una ilimitada variedad de industrias y empresas que realizan actividades muy diversas. Para esto involucran elementos o equipos específicos y adecuados a sus tareas. Dependiendo la actividad productiva que se realice pueden emplear tecnología avanzada y de alta sensibilidad que utiliza variables que cambian constantemente por uno o varios factores durante la producción. Ya sea por contar con demasiados procesos en la industria, o por no haber considerado las medidas de prevención adecuadas, se pueden correr varios riesgos. Con el fin de mantener la calidad e los procesos a un nivel adecuado y verificar que todo se encuentre en orden, se incorporan instrumentos de medición y control a los sistemas y áreas de trabajo que lo puedan necesitar, haciendo más sencilla la observación general de lo que está involucrado en nuestra actividad.

-

Leer Más

Leer MásLa importancia de la calibración para garantizar la calidad en los procesos

Actualmente, para alargar la vida útil de cualquier instrumento de medición que se utilice en procesos industriales actuales, lo más recomendable es optar por los sofisticados softwares de calibración que de una manera eficiente, integral y automática realizan un importante trabajo que supone un importante ahorro de costos y agilidad en estos importantes flujos de trabajo.

-

Leer Más

Leer MásMantenimiento Preventivo: qué es y por qué es tan importante

En las operaciones de mantenimiento, se llama mantenimiento preventivo a la acción de revisar de manera sistemática y bajo ciertos criterios a los equipos o aparatos de cualquier tipo (mecánicos, eléctricos, informáticos, etc,) para evitar averías ocasionadas por uso, desgaste o paso del tiempo, la intención principal es evitar los fallos del equipo previniendo las incidencias antes de que ocurran.

-

Leer Más

Leer MásLa domótica aplicada a la industria

La domótica es el conjunto de sistemas y tecnologías capaces de automatizar una vivienda, edificio o industria, mediante la gestión inteligente de la energía, las comunicaciones, la iluminación, la seguridad y todos los elementos de una edificación con el fin de aportar seguridad, bienestar y confort. Estos sistemas pueden estar integrados por medio de redes interiores y exteriores de comunicación, cableadas o inalámbricas, y cuyo control puede realizarse desde dentro y fuera del lugar.

-

Leer Más

Leer MásPara qué sirve el programa de Planificación de Requerimientos de Material o MRP

Las empresas buscan incansablemente mejorar su competitividad y rentabilidad y actualmente tienen a mano una herramienta fundamental para tal fin como es la tecnología y sus constantes avances. Tal es el caso del programa MRP (Material Requirements Planning) que puede aportar ahorro de costos y mayores ganancias sin tener que aumentar el volumen de ventas.

-

Leer Más

Leer MásLos motores híbridos

Los autos híbridos traccionan combinando dos motores: uno a combustión, alimentado con nafta, y otro eléctrico, alimentado a batería. Esto redunda en menor consumo y mayor autonomía a la hora de conducir.

-

Leer Más

Leer MásEl fenómeno de la corrosión

Cada industria se enfrenta a diversos retos según sus actividades y operaciones, sin embargo, un factor que impacta de manera significativa y de manera general a todas es la corrosión.

-

Leer Más

Leer MásLa importancia de la certificación de calidad

Toda organización debe contar con un proceso estandarizado, estructurado y replicable que posea metodologías sustentables, cuyo modelo esté basado en el perfeccionamiento de los procesos. Dicha estructuración favorece el resultado final a partir de las distintas normas de certificación.

-

Leer Más

Leer MásHidrógeno verde: el combustible del futuro

En la actualidad, uno de los mayores contaminantes es el dióxido de carbono, siendo una de sus fuentes principales los autos con motores de combustión interna movidos por nafta o diesel. Hace poco tiempo que se empezó la investigación de un nuevo combustible el cual reduciría notablemente la contaminación ambiental. Este combustible es el hidrógeno.

-

Leer Más

Leer MásLas construcciones del futuro: los edificios inteligentes

Los edificios inteligentes son edificios en los que las instalaciones se gestionan de forma inteligente y automatizada. Y representan hoy la solución más extendida para la eficiencia energética de los edificios.

-

Leer Más

Leer MásLa innovación en seguridad y salud en el trabajo

La innovación aplicada a la seguridad y salud en el trabajo genera cambios radicales en el ambiente de trabajo, mejorando la rentabilidad de las empresas a través de la reducción de costos, disminución de accidentes y mayor conocimiento de los riesgos laborales.

-

Leer Más

Leer MásLa contaminación acústica en la industria

La contaminación acústica es la presencia en el ambiente de ruidos o vibraciones, cualquiera que sea la fuente o emisor acústico que los origine, que implique molestia, riesgo o daño para las personas, para el desarrollo de sus actividades o para los bienes de cualquier naturaleza, o que cause efectos significativos sobre el medio ambiente. El ruido es un caso particular de sonido, en este caso no deseado, molesto o dañino.

-

Leer Más

Leer Más5 puntos para garantizar la seguridad industrial

Las empresas o industrias tienen la responsabilidad de generar condiciones de trabajo que garanticen protección y seguridad a sus trabajadores; para ello deben implementar una serie de normas y condiciones que reduzcan el riesgo de sufrir un accidente laboral.

-

Leer Más

Leer Más10 beneficios de la automatización industrial

La automatización de los procesos industriales se ha convertido en la columna vertebral de este sector tan importante. La utilización de estos sistemas es clave para la optimización de los recursos y conseguir un producto final de buena calidad.

-

Leer Más

Leer MásEl top five de las industrias argentinas

La Industria Nacional Argentina es esencial para el crecimiento del país, y una de las más importantes de Sudamérica. Se caracteriza por la transformación de materias primas en productos terminados para el consumo directo, o para luego ser aplicados en otras industrias. Esto se debe a las riquezas naturales que son características de la Argentina, lo que permite extraer una gran diversidad de materia prima.

-

Leer Más

Leer MásMecánica de fluidos

La mecánica de fluidos analiza cómo actúan los fluidos que se encuentran en estado de movimiento o en estado de reposo, aplicaciones y mecanismos de ingeniería. Es muy útil en distintos campos de la ingeniería, como en la industrial, la química, civil, meteorológica, también en la meteorología, oceanografía, e instalaciones sanitarias y de gas.

-

Leer Más

Leer MásLa actividad industrial desde una perspectiva histórica

La actividad industrial se refiere a la actividad donde se transforma en las fábricas las materias primas en producciones finales en masa. El auge y mayor desarrollo de las fábricas se produce a partir de la revolución industrial en Inglaterra alrededor de finales del siglo dieciocho (XVIII).

-

Leer Más

Leer MásctrlX AUTOMATION y WebIQ en una misión común

A Bosch Rexroth le convenció la filosofía compartida, las exigencias de nuestra herramienta y su funcionalidad. Smart HMI es un nuevo socio de Bosch Rexroth y WebIQ será la herramienta de visualización de la nueva plataforma ctrlX AUTOMATION. En el futuro, WebIQ será estándar a bordo como herramienta de desarrollo, así como tiempo de ejecución en el control ultracompacto ctrlX CORE o se podrá descargar de la AppStore de Bosch Rexroth ctrlX .

-

Leer Más

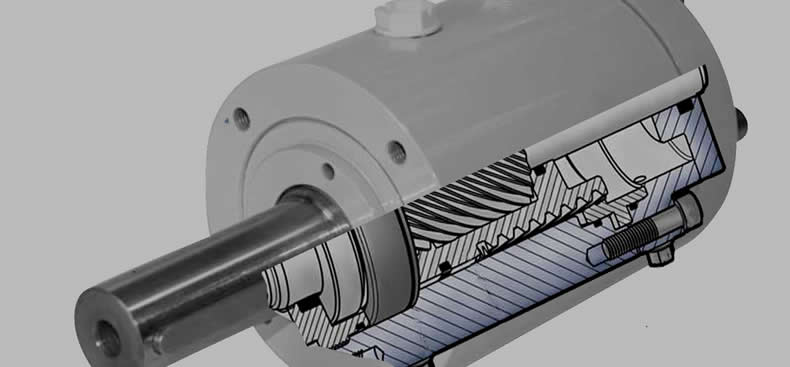

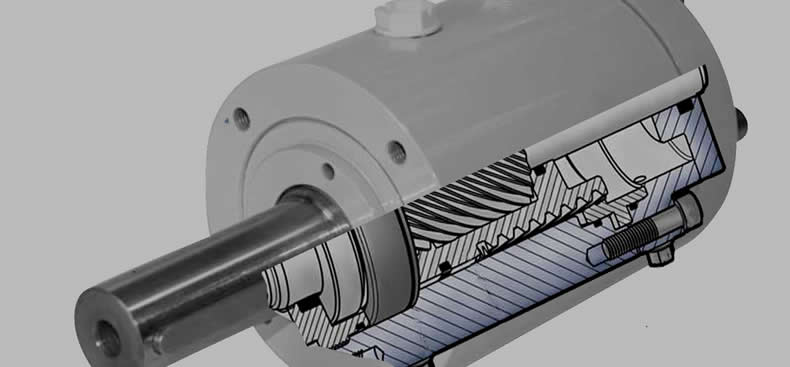

Leer MásACTUADORES HIDRÁULICOS: EVITAR AVERÍAS GUÍA PARTE 2

Ocho de cada diez operadores de centrales eléctricas no son conscientes de los riesgos que corren cuando dejan que el desgaste de las juntas de los actuadores hidráulicos siga su curso. En esta guía práctica, aprenderá a prevenir los daños y las paradas de producción de forma rentable con una planificación previsora.

-

Leer Más

Leer MásACTUADORES HIDRÁULICOS: EVITAR AVERÍAS GUÍA PARTE 1

Ocho de cada diez operadores de centrales eléctricas no son conscientes de los riesgos que corren cuando dejan que el desgaste de las juntas de los actuadores hidráulicos siga su curso. En esta guía práctica, aprenderá a prevenir los daños y las paradas de producción de forma rentable con una planificación previsora.

-

Leer Más

Leer MásLas tuberías de PVC y su importancia en el mundo

Hoy en día, los principales fabricantes de tuberías de agua para la agricultura han optado por las tuberías de PVC y accesorios de PVC para la agricultura, que permiten la máxima eficiencia en todo momento. Según un informe de "Ken Research", se espera que el mercado de tuberías y accesorios de PVC en la India alcance unos 7.500 millones de dólares en el año fiscal 2026.

-

Leer Más

Leer MásPrevención y el mantenimiento

La prevención y el mantenimiento son dos momentos básicos para toda industria. Dentro de los objetivos de toda industria se encuentra la eficacia y productividad, como la mayor meta a cumplir. Para lograrlo se debe tener muy en cuenta que la prevención y el mantenimiento, son dos aliados en la misión de estructurar y llevar adelante una industria efectiva.

-

Leer Más

Leer MásLos distintos materiales de las tuberías

Los distintos materiales de las tuberías tienen ventajas y desventajas inherentes. Durante el diseño, es fundamental revisar detalladamente los atributos de los sistemas de tuberías para garantizar que se selecciona el sistema que mejor satisface los requisitos del proyecto.

-

Leer Más

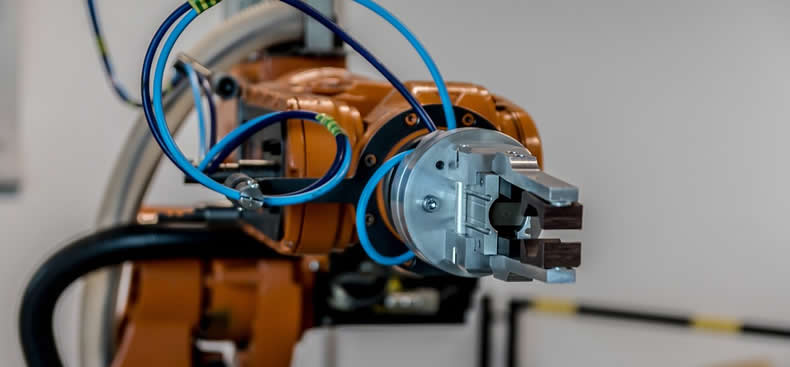

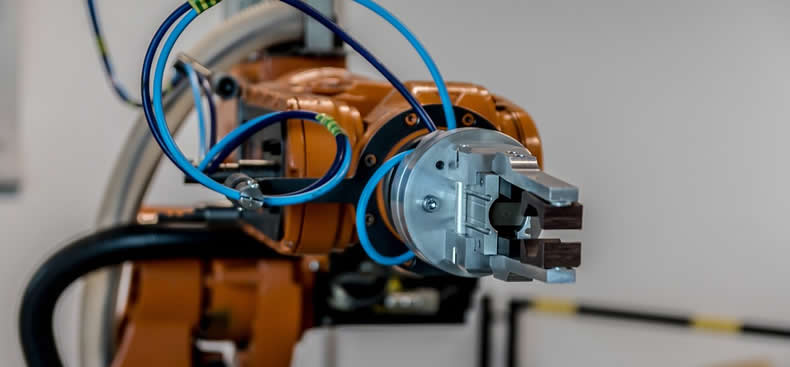

Leer MásRobots colaboradores como ayudantes en el control de calidad

El control de calidad manual tiene desventajas que no existen con los robots colaborativos (cobots). Aquí encontrará ejemplos de cómo los cobots, fueron capaces de aumentar el rendimiento en la comprobación de placas de circuitos impresos en un 33%.

-

Leer Más

Leer MásLa revolución industrial nos enseña el futuro de la automatización del trabajo

Mientras la tecnología de la automatización del trabajoy la inteligencia artificial mejoran constantemente, mucha gente se preocupa por el futuro de su puesto de trabajo.

-

Leer Más

Leer MásLos distintos tipos de actuadores de control

Los actuadores de control son dispositivos capaces de transformar energía neumática, hidráulica o eléctrica que pueden generar efectos sobre el proceso automatizado. Son herramientas que permiten modificar lo que ocurre en el proceso de producción.

-

Leer Más

Leer MásCómo arreglar el cabezal de ducha del baño cuando gotea

Un cabezal de ducha que gotea puede mantenerte despierto con su rítmico goteo. Pero el problema no es sólo una molestia. Aunque una sola gota de agua no parezca gran cosa, un cabezal de ducha que gotea cada tres segundos desperdicia casi 2500 litros de agua al año. Si cuentas con medidor de agua, entonces no querrás desperdiciar tanto dinero.

-

Leer Más

Leer MásEmisiones de CO2 ¿qué sector las generan?

El calentamiento global es un reto fundamental para nuestras sociedades. La transformación del clima, el aumento y la acidificación de los océanos, la degradación de los ecosistemas y la pérdida de biodiversidad provocados por el calentamiento global y el aumento de las temperaturas medias amenazan la estabilidad de nuestras sociedades.

-

Leer Más

Leer Más10 formas expertas de cuidar las tuberías y los desagües

De todas nuestras comodidades modernas, las tuberías y desagües pueden ser a la que menos importancia le damos. Aunque utilizamos los sistemas de alcantarillado varias veces al día, simplemente no requieren una tonelada de atención.

-

Leer Más

Leer MásLA SINTONIZACIÓN DE LOS CONTROLADORES

Los controladores son instrumentos que manipulan las distintas variables que hay en el proceso industrial que compensan los efectos de las perturbaciones del sistema.

-

Leer Más

Leer MásLAS VÁLVULAS EN LA INDUSTRIA

Las válvulas en la industria, en general están compuestas de un orificio cuya sección de paso varia continuamente, estas controlan un caudal en una forma determinada y constituyen el último elemento en un lazo de control que está instalado en una línea de procesos.

-

Leer Más

Leer Más¿Qué son las industrias?

Al conjunto de las actividades económicas tanto de personas, organizaciones y empresas dedicadas a producir servicios y bienes para un cierto ámbito se las denominan industrias.

-

Leer Más

Leer MásARGENTINA Y EL PROCESO DE INDUSTRIALIZACION

La industrialización en este país ha ido evolucionando con el correr de los años. A mediados del siglo XIX la Argentina se inserto en la división internacional de trabajo produciendo y exportando materia prima. Desde entonces nada es como antes.

-

Leer Más

Leer Más3 consejos para el mantenimiento de las válvulas

Si bien existe una gran variedad de válvulas, hay algunos consejos sencillos y generales para lograr mantenerlas como se debe.

-

Leer Más

Leer MásINSTRUMENTALIZACIÓN, CONTROL Y MEDICIÓN EN LA INDUSTRIA

La instrumentalización, control y medición en la industria son actividades realizadas toda industria. Consiste en transformar materiales en productos adecuados para satisfacer necesidades en la sociedad. Los instrumentos de control y medición se usan para llevar a cabo las mediciones del proceso productivo.

-

Leer Más

Leer Más¿Qué es la instrumentación y el control?

El área de instrumentación dentro de la ingeniería es la rama que se ocupa de la medición y el control.

-

Leer Más

Leer MásUna fábrica de lechuga en Japón

En Japón existe una fábrica de lechuga horizontal que produce unas 30 mil plantas de lechuga por día pero su fin es producir hasta un total de 500 mil.

-

Leer Más

Leer MásPASOS BÁSICOS PARA DIAGNOSTICAR LA SALUD DE UN MOTOR

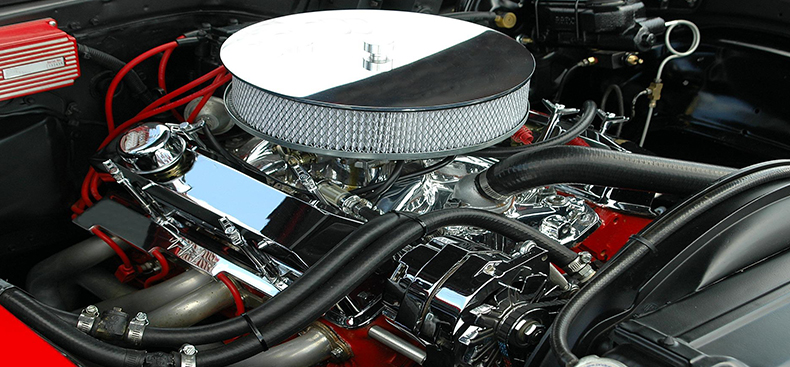

En las industrias, los motores mantienen los procesos trabajando de forma eficiente y fiable. Un motor que falla o que no funciona bien puede significar grandes pérdidas en tiempo de inactividad, consumo excesivo de energía, y quizás hasta estropear el producto que se fabrica.

-

Leer Más

Leer Más¿Por qué es importante el desarrollo industrial?

La importancia del desarrollo industrial va más allá de la industria en sí sino que tiene en cuenta el desarrollo de las sociedades y los avances en ellas.

-

Leer Más

Leer MásSISTEMAS DE SEGURIDAD INDUSTRIAL

Los sistemas de seguridad industrial están diseñados para garantizar la buena utilización de la maquinaria y para evitar roturas inesperadas de los equipos. Además se intenta resguardar la seguridad del personal que se encuentra trabajando.

-

Leer Más

Leer MásCalibración y mantenimiento del equipo de medición

Es de suma importancia realizar la calibración y mantenimiento periódico requerido. No sólo es requerido por ciertas ordenanzas sino además son muy útiles para mantener los equipamientos de trabajo funcionando a la perfección.

-

Leer Más

Leer MásMantenimiento de Válvulas para la industria

Todas las válvulas deben ser reparadas en algún momento. Las reparaciones incorrectas o el uso de piezas inferiores crean riesgos de seguridad. Por eso, es importante contar con un gran equipo de confianza que planifique cuidadosamente el mantenimiento de las válvulas.